Komórka Hulla stanowi niezwykle proste, a zarazem bardzo pomocne narzędzie w codziennej pracy osób zajmujących się badaniem i eksploatacją większości kąpieli galwanicznych. Używana jest zarówno przy diagnozowaniu i rozwiązywaniu bieżących problemów jak i podczas rutynowej konserwacji kąpieli do identyfikacji problemów, które mogą pojawić się w bliższej lub dalszej przyszłości. Największą zaletą komórki Hulla jest fakt, że w stosunkowo prosty i wygodny sposób pozwala na jednoczesne uwzdlędnienie w jednym badaniu w skali laboratoryjnej wielu zmiennych i wzajemnie oddziałujących na siebie warunków wpływających na funkcjonowanie kąpieli i tym samym na końcową jakość powłoki nakładanej z elektrolitu.

Jakość nakładanych powłok (m.in. skład, grubość, twardość, plastyczność, połysk, jednorodność) oraz właściwości kąpieli takie jak

zdolność krycia i wgłębność zależą od wielu czynników, w tym przede wszystkim od składu elektrolitu i od parametrów prowadzenia

procesu. W przypadku składników kąpieli należy wziąć pod uwagę zarówno sole podstawowe stosowane do przygotowania elektrolitu jaki

i inne dodatki organiczne i nieorganiczne oraz zanieczyszczenia. Każdy z tych związków wywiera określony wpływ na właściwości kąpieli

i tym samym właściwości nakładanych powłok. W szczególności należy zwrócić uwagę na dopuszczalne zakresy stężeń wymienionych

składników. Obecnie opracowano wiele metod analitycznych pozwalających na określenie stężeń poszczególnych związków. Niemniej są one z

powodzeniem wykorzystywane tylko w przypaku niektórych składników kąpieli, np. do określenia stężeń soli podstawowych stosowanych do

przygotowania kąpieli. Większy problem stanowi analityczne oznaczenie dodatków organicznych. Jest to związane przede wszystkim z

koniecznością stosowania względnie skomplikowanych metod oznaczeń i dorgich urządzeń oraz z faktem, że producenci chemii do

galwanotechniki zazwyczaj nie ujawaniają pełnych składów swoich produktów, które dodatkowo niejednokrotnie chronione są patentami.

Również oznaczenie stężenia zanieczyszczeń przysparza niejednokrotnie wiele problemów ze względu na stosunkowo niskie - zazwyczaj -

poziomy ich stężeń, które wymagają często stosowania również drogiej i skomplikowanej aparatury i/lub pracochłonnych procedur

przygotowania próbek.

W przypadku parametrów prowadzenia procesu do najważniejszych należą pH, temperatura, gęstość prądu, napięcie, mieszanie kąpieli

i/lub ruch pokrywanych detali. Choć ich kontrolowanie i utrzymywanie w granicach wartości zalecanych przez producenta jest zazwyczaj

stosunkowo proste, to w zależności od danego zastsowania i układu, w którym prowadzony jest proces, również te podstawowe parametry

mogą wymagać oddzielnej korekcji w celu zoptymalizowania warunków nakładania powłoki.

Dokładne określenie i poznanie każdego z wyżej opisanych czynników z osobna - w szczególności stężenia dodatków uszlachetniających

i zanieczyszczeń - jest niezwykle pracochłonne i z tego względu niepraktyczne, często również wręcz niemożliwe. Dodatkowo nawet

ich poznanie nie dostarcza nam pełnej informacji o stanie kąpieli i jej możliwościach w warunkach produkcyjnych. Po pierwsze

dlatego, że istnieje jeszcze wiele innych czynników wpływających na jakość nakładanych powłok, o których prawdopodobnie nic nie wiemy,

np. zanieczyszczenia organiczne, których nie jesteśmy w stanie zidentyfikować/oznaczyć lub przewidzieć ich obecności. Po drugie,

dla uzyskania pełnej informacji, o której mowa powyżej, potrzebne byłoby zazwyczaj zidentyfikowanie i poznanie ogromnej sieci

zależności pomiędzy poszczególnymi parametrami pracy kąpieli, np. synergiczne oddziaływanie niektórych zanieczyszczeń - zadanie

również niezwykle trudne, a często wręcz niewykonalne. Powyższe ograniczenia powodują, że w niektórych sytuacjach - nawet po korekcji

poszczególnych parametrów pracy kąpieli (w tym stężeń) do prawidłowych wartości oraz przy niskim lub pozornie znikomym poziomie

zanieczyszczeń - kąpiel może nakładać powłokę o złej jakości. Zazwyczaj takie sytuacje nie przydarzają się bardzo często,

niemniej prostym środkiem zaradczym w przypadku opisanego powyżej problemu jest badanie kąpieli w komórce Hulla. Badanie

to symuluje warunki produkcyjne w mniejszej skali, co przekłada się na bardziej wiarygodną ocenę stanu kąpieli i większą

skuteczność działań podejmowanych na podstawie przeprowadzonego testu.

Co prawda nadal jest to tylko symulacja, niemniej dzięki prostemu badaniu w komórce Hulla uwzględniamy wiele zmiennych, których

wpływu nie bylibyśmy w stanie określić wyłącznie przez poznanie standardowych parametrów pracy eletrolitu.

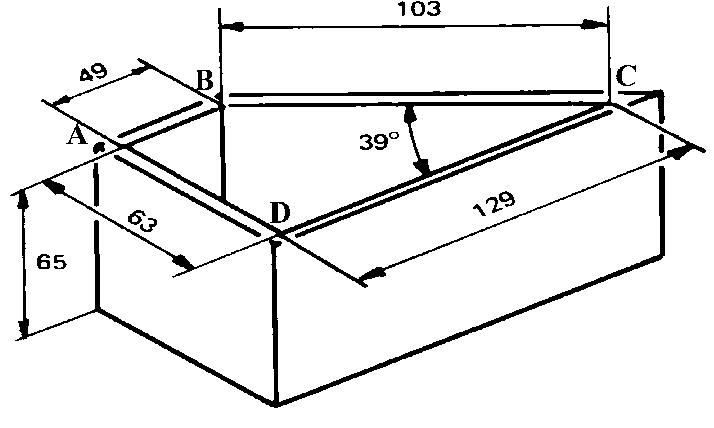

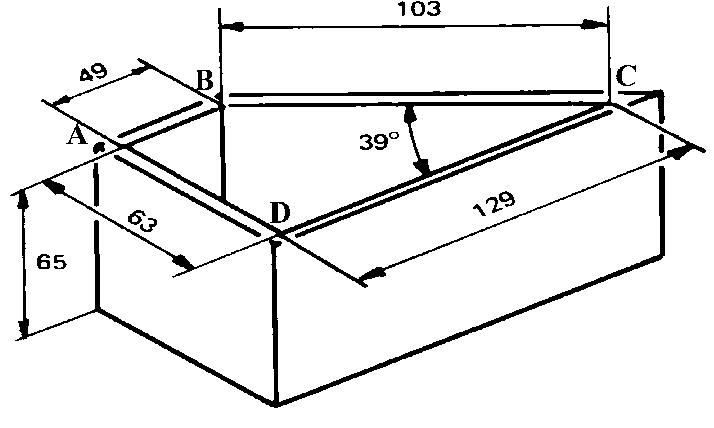

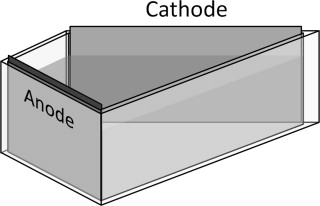

W swojej najprostszej formie standardowa komórka Hulla stanowi pojemnik wykonany z tworzywa sztucznego o przekroju podłużnym w

kształcie trapezu.

Anoda wykorzystywana podczas badania w komórce Hulla powinna być wykonana tego samego materiału, co anody pracujące w testowanej kąpieli w skali

przemysłowej. W drodze wyjątku, np. w przypadku braku anody wykonanej z odpowiedniego materiału, można stosować anody z innych materiałów niż te

wykorzystywane na co dzień w badanej kąpieli. Dotyczy to najczęściej anod nierozpuszczalnych. Takie posunięcie z oczywistych względów jest

niezalecane (dodatkowa zmiana warunków prowadzenia procesu w stosunku do tych panujących w skali przemysłowej), wymaga ponadto doświadczenia

i wiedzy technologa, który będzie mógł ocenić wpływ innego materiału anodowego i prawdopodobnieństwo wystąpienia związanych z tym wad.

Rozmiar anody powinien odpowiadać rozmiarowi ścianki w komórce Hulla, przy której jest umieszczana (patrz rysunki powyżej).

W szczególność należy zwrócić uwagę na to, aby anoda nie była zbyt wąska, gdyż może to doprowadzić do zaburzenia rozkładu gęstości

prądu na przeciwelektrodzie - katodzie - na którą nakładamy powłokę. Z tych samych względów anoda nie powinna być również zbyt gruba -

standardowo załada się grubość anody wynoszącą 5 mm. Anoda powinna być ponadto usytuowana możliwie równolegle w stosunku do ścianki

komórki Hulla i przylegać do niej całą swoją powierzchnią, wspierając się jednocześnie na dnie komórki. Spełnienie opisanych warunków daje

nam większą pewność, że podczas badania na katodzie - stanowiącej płytkę do komórki Hulla, na którą nakładamy powłokę - uzyskamy rozkład

gęstości prądu możliwie bliski temu, jaki występuje na wzrocach rozkładu gęstości prądu stosowanych do oceny wartości tej wielkości.

Anoda powinna ponadto wystawać ponad powierzchnię elektrolitu, aby w wygodny sposób móc do niej podłączyć przewód zasilający.

Jeżeli w przypadku badanego elektrolitu w skali przemysłowej stosuje się worki anodowe, wówczas również podczas badania w komórce Hulla

anody powinny być umieszczane w workach wykonanych z tego samego materiału. Nie zawsze jest to jednak możliwe, dlatego częto anody

owija się w bibułę filtracyjną lub wręcz nie stosuje się jakiejkolwiek osłony anod w postaci worków anodowych. Każdorazowo należy mieć

jednak na uwadze konsekwencje takiego postępowania, np. problemy jakie mogą wystąpić w wyniku zastosowania złych worków anodowych w

procesie w pełnej skali oraz w wyniku ich braku podczas badania w komórce Hulla.

Katodę stanowi płytka do komórki Hulla wykoana - na ile to możliwe - z materiału, z kórego wytworzone są detale pokrywane w rzeczywistym

procesie w skali przemysłowej. Najbardziej standardowe płytki do komórki Hulla wykonane są z mosiądzu lub ze stali ocynkowanej, przy czym ich

powierzchnia bywa zwykle błyszcząca, wypolerowana lub też matowa, a czasami także mechanizcnie zarysowana wzdłuż całej długości. Faktura

powierzchni płytki użytej podczas badania uzależniona jest od celu badania, faktury powierzchni detali obrabianych w testowanym elektrolicie i

rodzaju obserwowanych wad.

Stosunkowo często zdarza się sytuacja, że nie posiadamy płytek do komórki Hulla wykonanych z materiału, z jakiego wytworzone są detale obrabiane

na linii, np. ze znalu. Można wówczas stosować płytki z innego materiału, mając na uwadze konsekwencje takiej zmiany przy ocenie końcowych

wyników badania. Poadto nawet jeżeli płytka do komórki Hulla jest wykonana z teoretycznie tego samego lub bardzo podobnego stopu co detale

pokrywane na linii, nie unikniemy różnic pomiędzy płytką a rzeczywistym wyrobem, wynikających z różnych parametrów wytwarzania: różne uziarnienie,

inna struktura krystaliczna, różna porowatość, nieco odmienny skład stopu itp., a to właśnie zmiany m.in. tych właściwości materiału bazowego

mogą stanowić przyczynę pojawienia się wad w nakładanej powłoce. Powoduje to, że prawidłowa jakość powłoki nakładanej na płytkę podczas

badania w komórce Hulla pozwala nam jedynie na wyeliminowanie z kręgu potencjalnych przyczyn obserwowanego problemu właściwości samej kąpieli,

natomiast nadal musimy musimy rozpatrywać właściwości podłoża jako jeden spośród wielu innych możliwych powodów złej jakości powłoki osadzanej na

detalach produkcyjnych.

Rozmiar katody powinieni być dopasowany do rozmiaru najdłuższej ścianki komórki Hulla (patrz rysunki powyżej), przy czym - podobnie jak w

przypadku anody - płytka powinna być usytuowana równolegle do ściany, przylegać do niej na całej powierzchni i opierać się na dnie komórki.

Zalecana grubość płytki do 0,5 mm do 1 mm. Górna krawędź płytki powinna również wystawać ponad kąpiel, aby ułatwić podłączenie przewodu zasilającego.

Warto również wspomnieć o tym, że płytki dostępne w sprzedaż są często dodatkowo zabezpieczone. W przypadku płytek stalowych na ich powierzchni

znajduje się zazwyczaj warstwa cynku, którą przed badaniem należy zdjąć np. w roztworze kwasu solnego o stężeniu 50 % v/v. W przypadku płytek

mosiężnych ich błyszcząca i wypolerowana powierzchnia jest najczęściej zabezpieczona folią z tworzywa sztucznego, którą również przed badaniem

należy usunąć mechanicznie. Wskazane jest dodatkowe odtłuszczanie powierzchni płytki, która była przykryta folią, ropuszczalnkiem organicznym

przed dalszą obróbką przygotowawczą do badania w komórce Hulla.

W przypadku większości typowych kąpieli galwanicznych do przeprowadzenia badania w komórce Hulla wystarczający jest zwykły zasilacz laboratoryjny

z możliwością płynnej regulacji natężenia prądu, pracujący w trybie stabilizacji prądu (ustawiamy prąd, natomiast wartość napięcia dostosowuje

się w zależności od oporu elektrycznego występującego w obwodzie), najlepiej z cyfrowym wyświetlaczem wartości natężenia i napięcia.

Nominalne napięcie i natężenie prądu zasilacza dobieramy w zależności od rodzaju kąpieli, które będą poddawane badaniu. Przykładowo zasilacz o

nominalnym natężeniu prądu 5 A i napięciu 10 V powinien z powodzeniem sprawdzić się w typowych badaniach większość stanadrodwych elektrolitów

do nakładnia powłok dekoracyjnych i antykorozyjnych. Należy jednak pamiętać, że często elektrochemiczny proces odtłuszczania płytek do komórki

Hulla, poprzedzający właściwe badanie, wymaga większych natężeń prądu - zwykle od około 4 A do około 15 A na jedną płytkę do komórki Hulla w

zależności od stosowanej technologii. Tym samy warto zaopatrzyć się w drugi zasilacz do odtłuszczania, umożliwiający generowanie większego

natężenia prądu lub od razu zakupić jeden zasilacz charakteryzujący się większym nominalnym natężeniem prądu, który będzie stoswany zarówno

przy odtłuszczaniu jak i we właściwym badaniu w komórce Hulla. Wyższy prąd wymagany jest również w przypadku badania w komórce Hulla kąpieli do

elektropolerowania czy też chromowania technicznego. Minimalne zalecane parmetry zasilacza to wówczas np. 20 A i 30 V - powinny się sprawdzić w

większości przypadków, niemniej przed zakupem zasilacza zawsze warto sprawdzić wymagnia procesu i pod tym kątem dobierać parametry prostownika.

Istotną wielkością charakteryzującą zasilacze, na którą również należy wrócić uwagę, jest tętnienie resztkowe. Jest ono szczególnie istone w

przypadku powłok błyszczących, np. chromu dekoracyjnego, gdzie zbyt duże tętnienie przyczynia się do powstawania wad. Najczęściej tętnienie na

poziomie poniżej 5 % uznaje się za bezpieczne, niemniej w zależności od rodzaju zasilacza (tecnologii wykorzystanej do "prostowania" prądu) wartość

tętnienia może w mniejszym (zasilacze impulsowe) lub w większym (zasilacze tyrystorowe) stopniu wzrastać ze spadkiem napięcia ustawionego na

prostowniku, co należy mieć rónwnież na uwadze stojąc przed wyborem prostownika.